2018-10-16 11:27

Vakuum – Definition

Vakuum

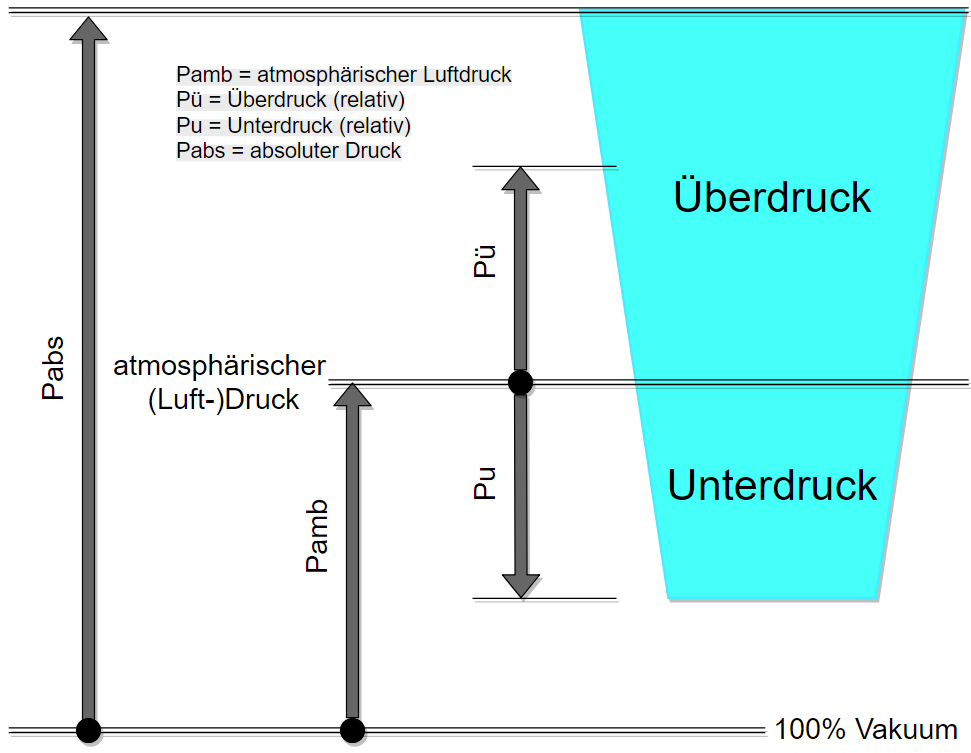

… ist in der Physik die Abwesenheit von Materie in einem Raum. Im Vakuum gibt es keine festen Objekte, kein Gas und damit auch keinen Gasdruck. Der Gasdruck entsteht durch Stöße zwischen den Gasmolekülen und der Behälterwand. Entfernt man mit einer Pumpe Moleküle aus dem Behälter, so sinkt der Druck darin. Es entsteht ein Unterdruck, also ein Druck, der geringer ist als der atmosphärische Druck von 1013 mbar.

2018-10-16 11:27

Vakuum – Definition

Vakuum

… ist in der Physik die Abwesenheit von Materie in einem Raum. Im Vakuum gibt es keine festen Objekte, kein Gas und damit auch keinen Gasdruck. Der Gasdruck entsteht durch Stöße zwischen den Gasmolekülen und der Behälterwand. Entfernt man mit einer Pumpe Moleküle aus dem Behälter, so sinkt der Druck darin. Es entsteht ein Unterdruck, also ein Druck, der geringer ist als der atmosphärische Druck von 1013 mbar.

Die verschiedenen Qualititäten der Vakua

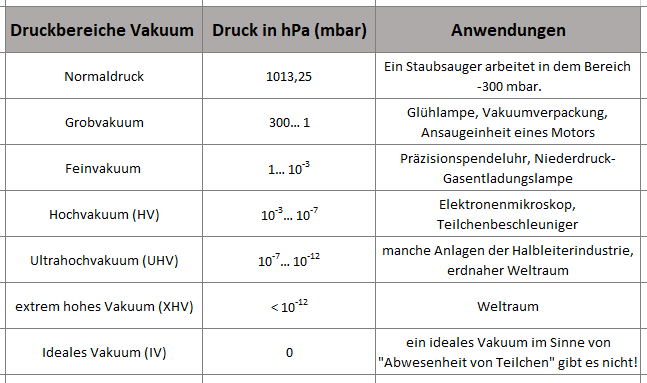

Das erzeugte Vakuum wird immer nach der jeweils verbliebenen Restmenge Materie im begrenzten Raum definiert. Die Angabe des Drucks erfolgt gemäß Norm entweder in Pascal (Pa) oder in Millibar (mbar). Sinkt der Druck im Behälter unter 300 mbar und entfernt man weiter und weiter Moleküle aus dem Raum, so erhält man Grobvakuum, Feinvakuum, Hochvakuum (HV), Ultrahochvakuum (UHV) und zuletzt extrem hohes Vakuum (XHV).

ULVAC’s Vakuum Lösungen

ULVAC’s Vakuum Lösungen

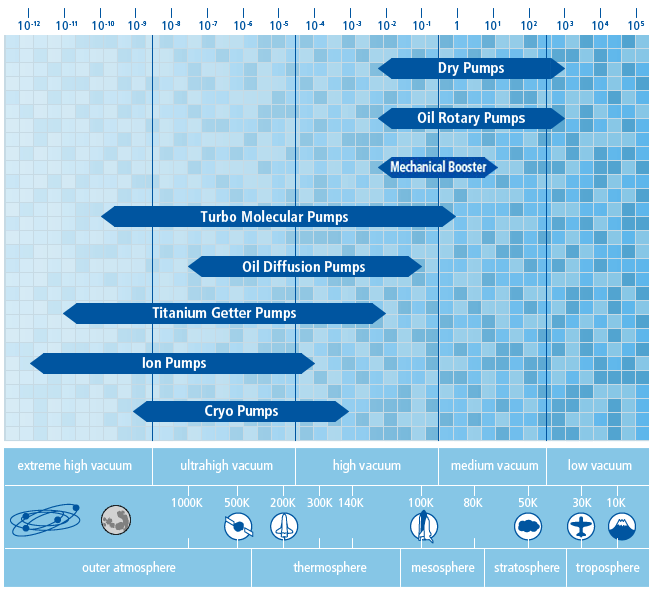

Unsere Produkte die den Feinvakuumbereich abdecken sind vor allem Trockenpumpen wie z.B. die LR/HR/UR series, CR series, GR series oder ölverdichtete Drehschieberpumpen wie die VD series, die GLD-040 oder mechanische Booster wie die PMB series Ver. D oder die PRC series.

Produkte die den Hochvakuumbereich aber nicht den Ultrahochvakuumbereich sind nur Öldiffusionspumpen (z.B. PFL series oder ULK series). Die anderen Pumpenarten wie die Turbomolekularpumpe (z.B. UTM-FW/FH series or UTM series), Iongetterpumpen oder Kryopumpen erreichen weitestgehend das Ultrahochvakuum.

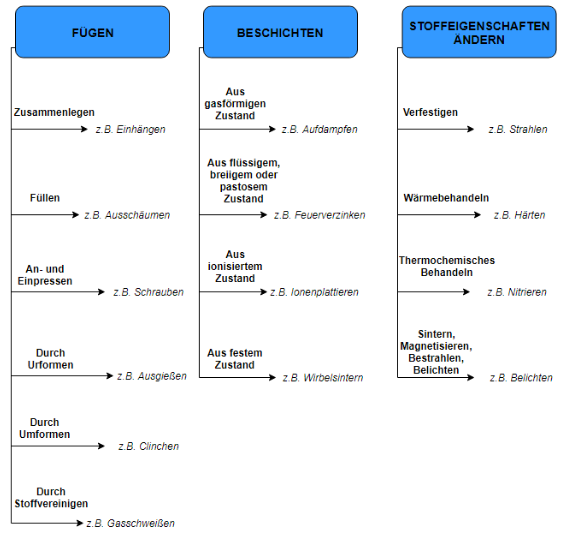

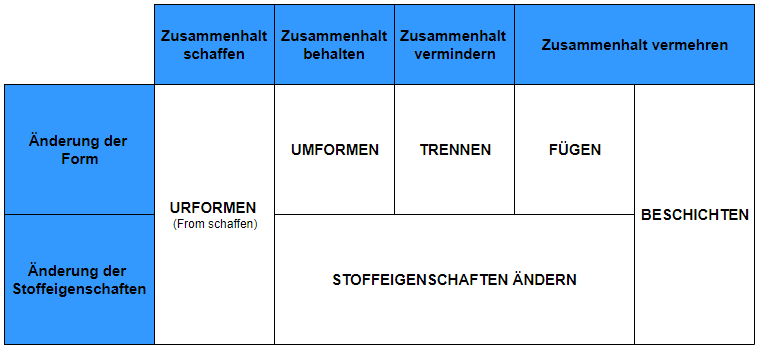

Fertigungsverfahren nach DIN 8580

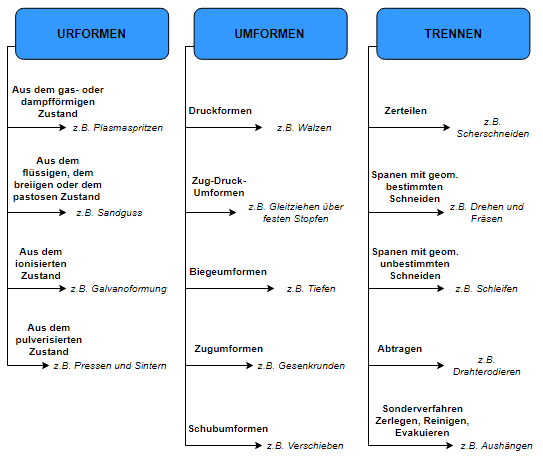

URFORMEN

Als Urformen werden alle Fertigungsverfahren zusammengefasst, bei der ein Werkstück aus zuvor formlosen Material hergestellt wird. Das Ausgangsmaterial kann flüssig oder in Pulverform vorliegen. Die bedeutendsten Verfahren in dieser Gruppe sind Gießverfahren, bei denen flüssiges Material in Formen zu festen Körpern erstarrt. Dabei werden hauptsächlich metallische und Werkstoffe aus Kunststoff eingesetzt.

UMFORMEN

Beim Umformen wird festes Ausgangsmaterial in seine finale Geometrie gebracht, ohne Material abzunehmen oder hinzuzufügen. Umformende Verfahren werden vorwiegend in der Metallbearbeitung eingesetzt. Die wichtigsten Verfahren sind dabei das Walzen und das Schmieden bei massiven Bauteilen, sowie das Tiefziehen und das Biegen bei Blechteilen.

TRENNEN

In trennenden Verfahren wird der Materialzusammenhalt an der Bearbeitungsstelle aufgehoben. Die wichtigsten Verfahren dieser Hauptgruppe sind die spanenden Verfahren, welche für nahezu jedes Material von Bedeutung sind.

FÜGEN

Die Verfahren des Fügens schaffen eine langanhaltende Verbindung mehrerer Werkstücke. Dabei existiert eine breite Vielfalt an Verfahren. Zu den wichtigsten Verfahren gehören das Schweißen, das Löten, das Kleben und das Schrauben.

BESCHICHTEN

Das Beschichten beschreibt alle Verfahren, bei denen aus einem formlosen Ausgangsmaterial eine langanhaltende fest haftende Schicht auf einem Werkstück erzeugt wird. Die wichtigsten Verfahren sind unter anderem das Lackieren, das Galvanisieren oder das Auftragschweißen.

STOFFEIGENSCHAFTEN ÄNDERN

Durch Verändern der Eigenschaften des Werkstoffes, aus dem ein Werkstück besteht kann sowohl der Zusammenhalt vermindert, vermehrt oder auch behalten werden.

Konservierung

Definition

Das Wort Konservierung stammt aus dem Lateinischen (conservatio) und bedeutet so viel wie Bewahrung oder Erhaltung. Durch die Konservierung sollen verderbliche Materialien durch Ausschalten aller schädigenden oder verderbenden Einflüsse möglichst lange haltbar gemacht werden.

Wodurch verderben Lebensmittel?

Die schädigenden Einflüsse können zum einen physikalisch-chemische Prozesse (z.B. Austrocknung, Oxidation, Einwirkung von Licht) oder enzymatische Umsetzungen produkteigener Enzyme (Autolyse) oder durch Enzyme, die von Mikroorganismen freigesetzt wurden. Die Entwicklung solcher Mikroorganismen (Schimmelpilze, Hefen, Bakterien) ist ein weiterer Schädigungsfaktor. Nahrungsmittel werden nicht nur dadurch für den menschlichen Genuss verdorben, dass die Mikroorganismen sie zersetzen (Zersetzung) und abbauen (aerobe Verwesung, anaerobe Fäulnis; Abbau), sondern auch durch den Befall mit Toxin bildenden Bakterien (Bakterientoxine) und Pilzen (Mykotoxine; Nahrungsmittelvergiftung). Mikrobielle Einflüsse können Geschmacksveränderung, Verfärbung, Gasbildung, Änderung des pH-Werts, Konsistenzänderung, sichtbarer Bewuchs sowie Verschleppung von pathogenen Keimen hervorrufen.

Wie kann das Verderben verhindert werden?

Das biologische Verderben der Produkte kann verhindert werden durch Abtöten der vorhandenen Mikroorganismen und Schutz vor Neu-Infektionen oder durch Schaffen von Bedingungen, die enzymatische Reaktionen und die Entwicklung von Keimen unterdrücken.

Verschiedene Konservierungsmöglichkeiten

Kältekonservierung: Kaltlagerung und Kältekonservierung durch Gefrieren ist eines der wichtigsten Verfahren zum Aufbewahren von Lebensmitteln. Im Kühlschrank werden Enzymaktivitäten nur verlangsamt. Zu einer echten Konservierung kommt es erst bei Temperaturen unter -18 °C, wobei die Enzymaktivitäten und die Stoffwechseltätigkeit der Mikroorganismen nahezu vollständig aufhören, so dass, bei geeigneter Vorbehandlung und Verpackung das Gefriergut für viele Monate fast unverändert bleibt. Die Kühlung (Kühlkette) darf aber nicht unterbrochen werden, da tiefe Temperaturen die meisten Mikroorganismen nicht abtöten und ihr Stoffwechsel bei Erhöhung der Temperatur sofort wieder aktiv ist, so dass sich Keime vermehren und gefährliche Toxine ausscheiden können. Die Tiefgefrierkonservierung in flüssigem Stickstoff (-196 °C) gewinnt heute immer stärker an Bedeutung, denn damit kann die uneingeschränkte Lebensfähigkeit von Mikroorganismen, Zellkulturen, Blut, Sperma, Embryonen und genetischem Material gewährleistet werden.

Konservierung durch Erhitzen: Durch Abkochen (100 °C) und Pasteurisierung, ein Erhitzen auf 75 °C bis 80 °C (15 bis 30 Sekunden), lässt sich nur eine Teilentkeimung erreichen. Vegetative, pathogene Keime und viele Pilzsporen werden dadurch abgetötet. Bakteriensporen bleiben lebensfähig, keimen nach kurzer Lagerzeit aus, die Bakterien vermehren sich und führen zum Verderb der Produkte. Pasteurisierte Milch bleibt somit nur wenige Tage haltbar. Bei kürzerer Hitzebehandlung unter höheren Temperaturen entsteht H-Milch, welche monatelang haltbar ist. Fruchtsäfte und andere Getränke, die viel Säure enthalten, können jahrelang (unter Luftabschluss) aufbewahrt werden, da die Bakteriensporen unter sauren Bedingungen normalerweise nicht auskeimen. Das gleiche Prinzip ist auf das Konservieren durch Einwecken anwendbar. Ein vollständiges Abtöten der Mikroorganismen (Sterilisation), wie sie bei Vollkonserven vorliegt, lässt sich in gesättigtem Wasserdampf (115 °C bis 122 °C) im Autoklaven erreichen.

Sterilfiltration: Klare Flüssigkeiten (z.B. Most, Wein) lassen sich auch durch Filtration entkeimen und haltbar machen (Bakterienfilter, Entkeimungsfilter, Sterilfiltration).

Konservierung durch Trocknen, Eindicken und chemische Methoden: Mikroorganismen benötigen zum Wachstum Wasser. Durch Verminderung des relativen Wassergehalts können somit viele Nahrungsmittel konserviert werden, z.B. als Dörrgemüse und Dörrobst, Dörrfleisch, Stockfisch. Der Wasserentzug an der Luft oder in industriellen Trockenanlagen beeinflusst meist nicht die Lebend-Keimzahl, sondern unterdrückt nur die Entwicklung der Keime. Besonders schonen lässt sich ein Wasserentzug in gefrorenem Zustand durch die Gefriertrocknung erreichen. Eine Verminderung des verwertbaren Wassers und Konservierung können auch durch Zugabe von Zucker, wie beim Einkochen von Marmelade oder Sirup, oder durch Salzen (14-25%ige Kochsalzlösung) wie bei Fischprodukten oder Salzgemüse erhalten werden. Eine Kombination von Wassernentzug und chemischer Behandlung wird beim Pökeln und Räuchern angewandt.

Konservierung durch Bestrahlung: Mit UV-Strahlen (Ultraviolett) dürfen Oberflächen von Obst- und Gemüseerzeugnissen sowie Hartkäse bei der Lagerung zur Inaktivierung von Keimen behandelt werden. Die Anwendung von sehr energiereicher, ionisierender Isotopenstrahlung (Gammastrahlen aus Kobalt [60]- oder Cäsium [137]-Quellen) ist in vielen Ländern auch zur Konservierung zugelassen, doch ist diese Strahlungskonservierung noch umstritten und befindet sich genauso wie die Konservierung abgepackter Lebensmittel mittels Mikrowellen noch in der Erprobung.

Kryopumpe

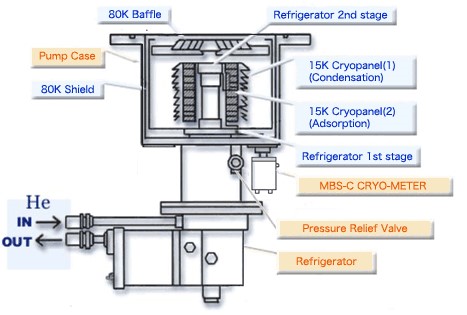

Was ist eine Kryopumpe?

Sie erzeugen Vakua mit Hilfe tiefgekühlter Flächen. An diesen Flächen wird das zu evakuierende Gas dabei kondensiert und/oder adsorbiert. Erst bei Kühlflächen mit Temperaturen von unter 120 Kelvin (-153,15 Grad Celsius) spricht man von Kryopumpen. Es gibt auch Kondensationspumpen, die bei höheren Temperaturen arbeiten, diese werden dann aber nicht mehr Kryopumpen genannt.

Da bei Kryopumpen die pumpende Kaltfläche meist unmittelbar im Rezipienten angebracht ist und deren Form völlig frei wählbar ist, steht das volle Saugvermögen auch an Stellen zur Verfügung, die mit anderen Pumpen nur schwer erreicht werden können.

Es gibt zwei Möglichkeiten die Kühlflächen einer Kryopumpe zu kühlen. Zum einen durch Hilfe eines Kühlmittels wie flüssiger Stickstoff (LN2, 77K) oder flüssiges Helium (LHe, 4K) und zum anderen kann man eine kleine geschlossene Helium-Kühlvorrichtung zur Hilfe nehmen.

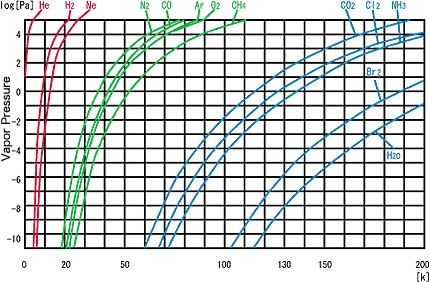

Abb.1: Die verschiedenen Dampfdrücke

Grundprinzip und Struktur

Schauen wir uns die CRYO-U8H als Beispiel an. Die Kühlvorrichtung für CRYO-U Kryopumpen hat normalerweise zwei Stages. Das erste Stage kann bis zu 80K und die zweite Stage zwei kann dann bis 10K runterkühlen. Beide 15K Cryopanel (1) and (2) sind auf dem zweiten Teil der Kühlvorrichtung befestigt und abgeschirmt von den 80K.

Abb.2: CRYO-U8H

Wie Sie in Abbildung 1 sehen können sinkt der Dampfdruck von Wasserdampf bei einer Temperatur von unter 130K auf 10-8Pa und somit wird Wasserdampf als Folge von Kondensation auf das 80K Baffle und das 80K Shield gepumpt. Die nächste Gruppe an Gasen (grün), Stickstoff, Sauerstoff, Argon und andere Gase mit ähnlichem Molekulargewicht werden an der freiliegenden Oberfläche, mit einer Temperatur von unter 20K, des 15K-Cryopanel (1) durch Kondensation angepumpt. Die dritte Gruppe an Gasen (rot), hauptsächlich Wasserstoff, Helium und Neon kondensieren bei 20K nicht und wird daher nicht effizient von der Metalloberfläche angezogen. Doch dafür haben Kryopumpen meist ein Adsorptionsmittel aus porösen Materialien wie Holzkohle auf den Kryoarrays der 2. Stage. Das Adsorptionsmittel ist an die innere Oberfläche der 15K-Cryopanel(1) gebunden, somit wird verhindert, dass es mit kondensierbaren Gasen bedeckt wird.

Außenflächen des 80K Shield, 80K Baffle und 15K Cryopanel (1) sind spiegelglatt ausgeführt, um die Strahlungswärme von Raumtemperatur zu reflektieren. Die innere Oberfläche des 80K Shields ist geschwärzt, um die Strahlungswärmeübertragung auf die an der 2. Stage befestigte 15K Cryopanel zu reduzieren. Zur Temperaturüberwachung werden ein K(CA)-Thermoelement für das 80K Shield und ein CRYO METER MBS ist für die 15K Cryopanel installiert.

Regeneration und Überdruckventil

Kryopumpen sind nicht durchgängig in ihrer Leistung so wie z.B. Öldiffusionspumpen und Turbomolekularpumpen. Da eine Kryopumpe durch Kondensation und Adsorption Gase im inneren auf den 15K Cryopanels zurückhält, muss sie regelmäßig entgast und regeneriert werden. Während dieses Regenerationsprozesses wird die Kryopumpe aufgewärmt und kondensierte oder adsorbierte Gase werden wieder in Gas umgewandelt. Wenn große Mengen von Gasen gefördert werden, besteht Explosionsgefahr. Um der Explosionsgefahr vorzubeugen, verfügen alle Kryopumpen über ein Überdruckventil.

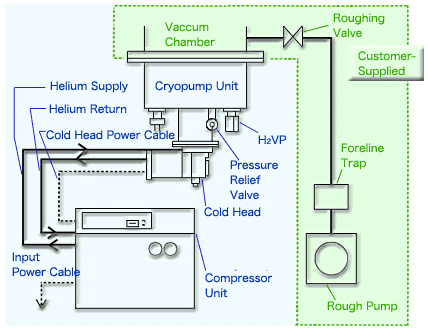

Kryopump System

Das Kryopump System (blau in Abbildung 3) besteht aus

1. Kryopumpeinheit (inkl. Cold Head)

2. Kompressoreinheit

3. flexibler Schlauch (x2)

Die Verbindung des Kryopumpensystems ist in Abbildung 3 dargestellt.

Zusätzlich ist eine Grobpumpe erforderlich, um Kryopumpen zu betreiben und zu regenerieren. Da Kryopumpen nicht vom atmosphärischen Druck ausgehen können.

Abb.3: Kryopump System

Schnitt durch eine Turbomolekularpumpe

Definition

Eine Turbomolekularpumpe ist eine mechanische Vakuumpumpe. Sie fordert das Pump Gas in einer molekularen Strömung. Der Aufbau ist dem einer Turbine ähnlich. In einem Gehäuse rotiert ein mehrstufiger, turbinenartiger Rotor mit beschaufelten Scheiben. Als Beschaufelung wird die Gesamtheit der Schaufeln einer Turbine oder eines Verdichters bezeichnet. Zwischen den Rotorscheiben sind ebenfalls beschaufelte Stator Scheiben mit ähnlicher Geometrie spiegelverkehrt angeordnet. Erfunden wurde die Pumpe bereits 1956 von Dr. Willi Becker.

Anwendungsbereiche

Die Modelle mit Edelstahlgehäusen und CF-Flanschen sind ausheizbar. Damit sind diese Pumpen ideal für Anwendungen in Forschung und Entwicklung geeignet, in denen (Ultra-)Hochvakuum erreicht werden muss. Turbopumpen müssen allerdings in Verbindung mit einer Vorpumpe angewendet werden, da sie nicht zum Abpumpen von atmosphärischen Drücken geeignet sind.

Beispiele für Turboanwendungen:

- Analytik (Massenspektrometrie etc.)

- Halbleiterindustrie (Chipherstellung, Solarzellen etc.)

- Glasindustrie (Wärmeschutz etc.)

- Beschichtungstechnologie (Displays, Bildschirme etc.)

- Lecksuchtechnik (Verpackungen, Vakuumanlagen etc.)

- Forschung

- Leuchtmittelindustrie (Lampen etc.)

- Plasmatechnologien

Wirkungsweise

Die Rotorschaufeln müssen sich mindestens mit der mittleren Geschwindigkeit der zu fördernden Gasteilchen bewegen, damit sie einen Impuls auf sie übertragen können und die freie Weglänge der Gasteilchen muss in der Größenordnung der Abmessungen der aktiven Teile liegen, damit die erzeugte molekulare Strömung nicht zum Erliegen kommt.

Deshalb erreichen die Rotoren von Turbomolekularpumpen sehr hohe Drehzahlen (mehreren tausend Umdrehungen pro Minute). Trifft ein Gasteilchen auf eine Turbinenschaufel, wird es durch den Stoß in Rotationsrichtung (und Pumprichtung) beschleunigt, wodurch es in den Bereich der nächsten Turbinenscheibe kommt. Dieser Vorgang wiederholt sich dann so lange bis das Gasteilchen bei der letzten Rotorscheibe angelangt ist.

[Photo by liquidat / CC-BY-SA]

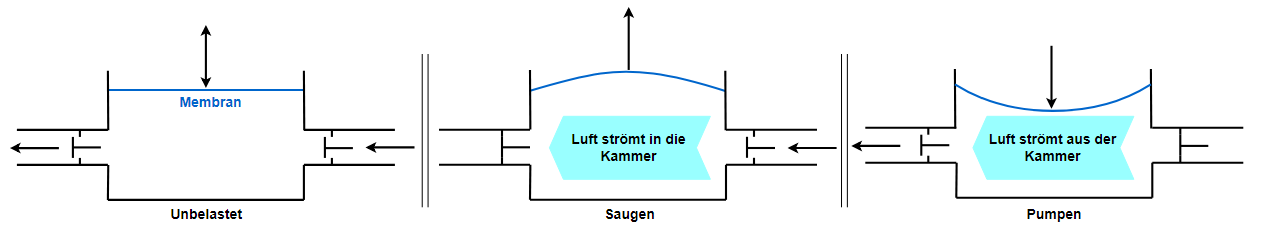

Membranpumpe

Definition

Eine Membranpumpe ist eine Pumpe, die Dauerbeanspruchung gut standhält und verhindert, dass das Fördergut während des Pumpvorganges verunreinigt wird. Da das zu fördernde Medium durch eine Membran vom Antrieb getrennt ist. Sie ähnelt dabei der Funktionsweise des menschlichen Herzes, das aber statt einer mechanischen bewegten Membran kontrahierende Muskeln verwendet.

Durch die zum Einsatz kommende Membran ist nicht nur das Fördergut von Verunreinigungen geschützt, sondern auch der Antrieb geschützt von dem Fördergut.

Die Auslenkung der Membran geschieht entweder hydraulisch, pneumatisch, mechanisch oder elektromagnetisch.

Anwendungsbereiche

Membranpumpen kommen besonders dann zum Einsatz, wenn eine leckfreie Pumpenausführung besonders wichtig ist. Beispielsweise bei gefährlichen Flüssigkeiten oder Gasen. Durch ihre schleiffreien Dichtungen sind sie auch sehr gut für abrasive Flüssigkeiten geeignet und wegen der geringen Wartungsansprüche werden sie generell oft bei Schlämmen eingesetzt.

Für höhere Drücke sind sie jedoch nicht so gut geeignet, früher wurden sie oft in Autos als Kraftstoffpumpe verwendet.

Es gibt aber auch Membranpumpen die als Vakuumpumpen eingesetzt werden. Sie werden speziell eingesetzt, wenn das Vakuum ölfrei sein muss. Membranvakuumpumpen haben sich aufgrund ihrer Unempfindlichkeit vor allem in der Chemie und der Verfahrenstechnik als Standardpumpen für Grob- und Feinvakuum etabliert. Mit Membranpumpen lassen sich Vakua bis circa 0,5 mbar erzeugen.

Wirkungsweise

Hydraulisch

Hydraulische Kolbenmembranpumpen werden für höhere Drücke benötigt.

In diesem Fall wird die oszillierende Bewegung des Kolbens über ein Arbeitsmedium (zwischen Kolben und Membrane wie z.B. Wasser mit Mineralzusatz oder Hydrauliköl) auf die Membrane übertragen. Die Wirkungsweise ist ähnlich wie bei einer regulären Kolbenpumpe. Die Bewegung des Kolbens bewirkt einen direkten Ausschlag der Membrane und führt somit zu Saug- und Pumpimpulsen. Durch die Verwendung eines Arbeitsmediums wird die Membrane jedoch vollflächig belastet und es entsteht keine Punktbelastung der Membrane wie bei einer reinen Membranpumpe.

Pneumatisch

Sie bestehen aus einem Doppelgehäuse, das zwei über eine Verbindungsstange verbundene Membranen enthält. Diese werden auf ihrer Außenseite vom Fördermedium, auf ihrer Innenseite von der Druckluft beaufschlagt. Wenn die Membran ihre Endlage erreicht hat, wird über die Verbindungsstange ein Ventil betätigt, das die Druckluft auf die jeweils andere Membran umsteuert. Eine Druckluft-Membranpumpe überträgt den Luftdruck ohne Verluste auf das Fördermedium. Als einzige Verdrängerpumpe wird das Fördervolumen durch Abdrosseln auf der Druckseite eingestellt und lässt sich daher sehr genau justieren. Allerdings treten im Umsteuermoment relativ starke Schwankungen des Förderdrucks (keine Druckstöße, da der Druck absinkt, nicht aber über den Luftdruck steigen kann) auf, die bei einigen Anwendungen stören können. Bei Kraftstoffpumpen für Zweitaktmotoren (AWE Wartburg, DKW) wurden die Druckschwingungen des Kurbelgehäuses zum pneumatischen Antrieb genutzt.

Nachteilig ist auch der relativ hohe Energiebedarf, da genauso viel komprimierte Druckluft benötigt wird, wie mit der Pumpe gefördert wird.